Dürr расширил функционал модуля ИИ для покрасочных цехов

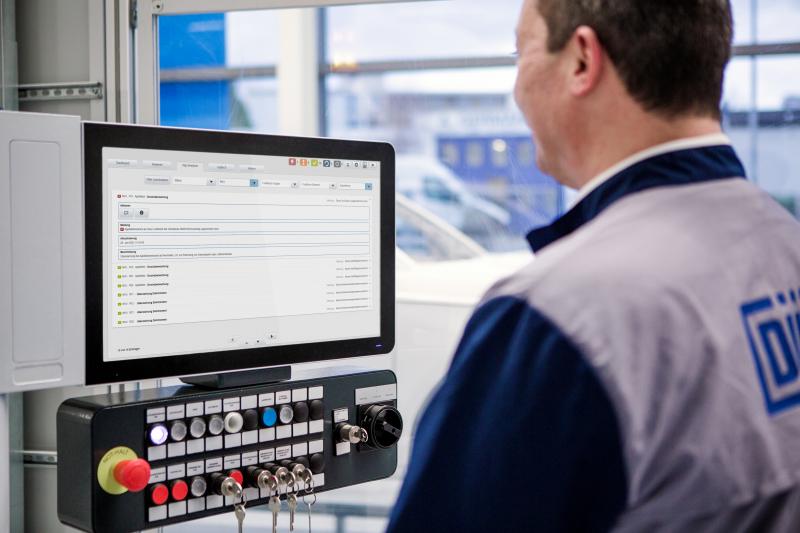

Аналитическое ПО Dürr c модулем искусственного интелекта для покрасочных роботов любых производителей и нанесения герметика

Определить причины дефектов и оптимальный график ТО, оптимизировать производственные процессы – до сего дня искусственный интеллект решал подобные задачи в покрасочных цехах, оснащенных роботами Dürr исключительно последнего поколения. Новый модуль ИИ аналитического ПО Dürr линейки DXQ теперь делает это также и на этапе герметизации, а новый интерфейс позволил подключать софт не только к новейшим роботам компании, но и более ранним моделям, а также к установкам любых производителей.

Предприятия автопрома имеют колоссальный объем данных о производственных процессах, сырье и продуктах, которые никак не анализируются. Чтобы извлечь пользу из такого актива, требуется коннективность (связуемость) компонентов производства – иными словами, нужен общепроизводственный интерфейс, который бы агрегировал и анализировал все данные, поступающие от роботов, печей, систем катафорезной грунтовки и конвейеров.

Чтобы повысить эффективность оборудования и уровень его эксплуатационной готовности, софт должен записывать параметры всех установок (например, положения осей, температуры), фиксировать в реальном времени ключевые моменты производственного процесса (такие, как аварийные сигналы, время старта / завершения работы) и обеспечить загрузку показателей в базу данных. «Без этого ПО линейки DXQ не могло анализировать реальное состояние производственных компонентов. Стояла задача соединить текущие данные с архивными и интегрировать машинное обучение. Это мы и сделали. Теперь наш софт может выявлять ранее неизвестные источники дефектов и точно планировать интервалы ТО», – говорит Йенс Хекер, вице-президент подразделения Control Systems Dürr.

Коннективность покрасочных цехов

Несмотря на высокий спрос на производственное ПО Dürr, оно не обеспечивало предприятиям системную коннективность, так как интерфейсом сбора данных были оснащены только роботы Dürr последнего поколения. Его нельзя было интегрировать в старые модели, установки сторонних производителей, а также роботы, выполняющие не связанные с покраской операции. Теперь Dürr обеспечил коннективность любых (за редким исключением) роботов, эксплуатируемых в разных отраслях промышленности.

Детальная информация о каждом производственном этапе

Решением стал аппаратно-программный адаптер, совместимый со всеми актуальными стандартами промышленных сетей связи, способный передавать данные с временным разрешением несколько миллисекунд. Dürr выпустила адаптер совместно с компанией Techno-Step, специализирующейся на производстве систем анализа и диагностики производственных данных, которая вошла в состав группы Dürr в 2020 г. «Теперь производители могут считывать параметры датчиков по всему спектру производственных операций – от этапа подготовки поверхности, нанесения покрытия вплоть до конвейерных технологий, и загружать их в аналитическое ПО. С помощью DXQequipment.analytics они получают детальные данные по каждой операции на любой установке на всех этапах производственного цикла», – говорит Йенс Хекер.

Опыт в сфере механического проектирования и ИТ

Пакет DXQequipment.analytics включает модуль Advanced Analytics – первое на рынке цифровое решение с искусственным интеллектом, обеспечивающее рост эффективности оборудования покрасочного цеха. Dürr расширил функционал этого модуля, интегрировав модели ИИ, разработанные для этапа нанесения герметика. Здесь Dürr использовал свой опыт разработки как технологий для автомобилестроения, так и соответствующих цифровых решений. Это позволило применить ИИ для точного выявления источников дефектов на раннем этапе нанесения высоковязких материалов и определения оптимальных графиков ТО. Например, определять причины засорения сопел. Материал уплотнений частично засоряет сопло при нанесении, что меняет параметры струи материала и приводит к снижению качества, после чего требуется дополнительная обработка. В отличие от стандартной технологии управления, ПО DXQ выявляет этот дефект, и оператор сможет вовремя устранить неполадки.